| 創業 | 1973年 |

|---|---|

| 事業所在地 | 本社:神奈川県横浜市 事業所:全国各地 |

| 資本金 | 6千万円 |

| 事業内容 | 計装用流体機器部品(継手、バルブ、フィルター) |

| 規模 | 約80名 |

オレンジ株式会社(仮名)は、実際の工場を持たずに設計・開発だけを行い、生産は全て外注する「ファブレスメーカー」です。

ニットーへは、特殊な製品の製作でご相談をいただきました。

この製品は「女性をターゲットとした工具」で、オレンジ社が自社で開発し製作していました。ところが、試作の段階で出来たものが、重くて持ちにくく、力を入れないと使えないなど、とても製品としては出せない状態だったのです。

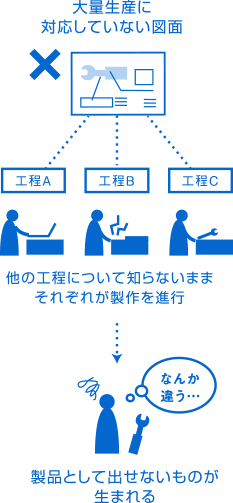

設計図を見てみると、「試作品ができたとしても、どうやって量産するんだ?」というような状態でした。基本構造を考えるあまり、量産方法がまったく考慮されていなかったのです。

このままでは、再度、量産向けに設計を変更しなければならず、

無駄なコストがかかるということが分かりました。

なぜ、そのようなことになっていたのかというと、原因は外注先の生産体制にありました。設計・金型製作・試作などの工程が各部署で分かれており、それぞれの工程を把握しないまま製作していたのです。

設計者が加工について把握していない状態で図面を作る一方で、各工程では、その図面のとおりに作業をする。これでは、チグハグなものが生まれるのも無理ありません。

![]()

まずは最初の打ち合わせで細かくヒアリング。アイデアの提案をしながらその場でラフスケッチを書き、イメージを共有しました。

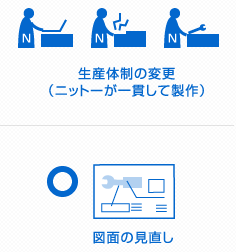

オレンジ社からは、出来上がりのイメージだけを伝えてもらい、設計から量産までのすべての工程をニットーで行なうことに。作業コスト・製品コストを下げるためにも、最終的なロット数を考慮して設計段階から見直しました。

そして何よりも、「ユーザーがどう使うか」を最優先に考え、女性でも持ちやすく使いやすい製品にすることに一番の焦点を当てながら、各工程の生産体制を整えていきました。

![]()

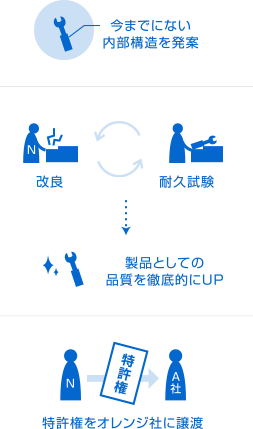

品質向上・使いやすさの追求のため、内部構造について

一から考え直し、今までにない機構を発案・設計しました。

初めのラフスケッチを元に図面を起こした後、第1試作品を製作。「まだ持ちにくい」「もっと軽くできるのでは?」と意見を出し合い、その後も何度も打ち合わせを重ねて試作と改良を繰り返し行い、図面の精度を高めていきました。

常に最終的なゴールを見据えながら各部門が製作にあたり、各工程で不具合が出た際には、随時、設計の変更を行うようにしました。

また、特製の耐久試験機をニットーで製作し、何万回もの試験を重ねることで、製品としての品質を徹底的に高めていきました。

独自で開発した内部機構について、同業種からの摸倣を防ぐため、ニットーが考案した技術(特許権)をオレンジ社に譲渡しました。

![]()

妥協をせずに改良を繰り返した結果、「女性でも使いやすく、軽量で持ちやすい製品」が完成。

また、ニットーで一貫して製作することで、短納期での量産が実現しました。

さらに、独自で作った耐久試験機の費用を含めても、全体のコストを削減することに成功しました。そのことで製品自体の値段を下げることも可能になり、オレンジ社側にも、オレンジ社のクライアント側にも、ともに大きなメリットとなりました。